Machina Labs, společnost založená v roce 2019, představuje nový způsob, jak vyrábět karosérie automobilů. Jejich přístup nahrazuje obrovské a těžké tradiční nástroje, které váží přes 20 tun, flexibilními robotickými systémy. Tyto systémy umožňují vyrábět personalizované panely z plechu rychle a bez potřeby speciálních forem pro každý model. Podle spoluzakladatele a generálního ředitele Edwarda Mehra tradiční formy zabírají dvě třetiny prostoru v továrnách a jejich výměna trvá měsíce až rok. S technologií Machina Labs lze první díl vyrobit během hodin po dokončení designu.

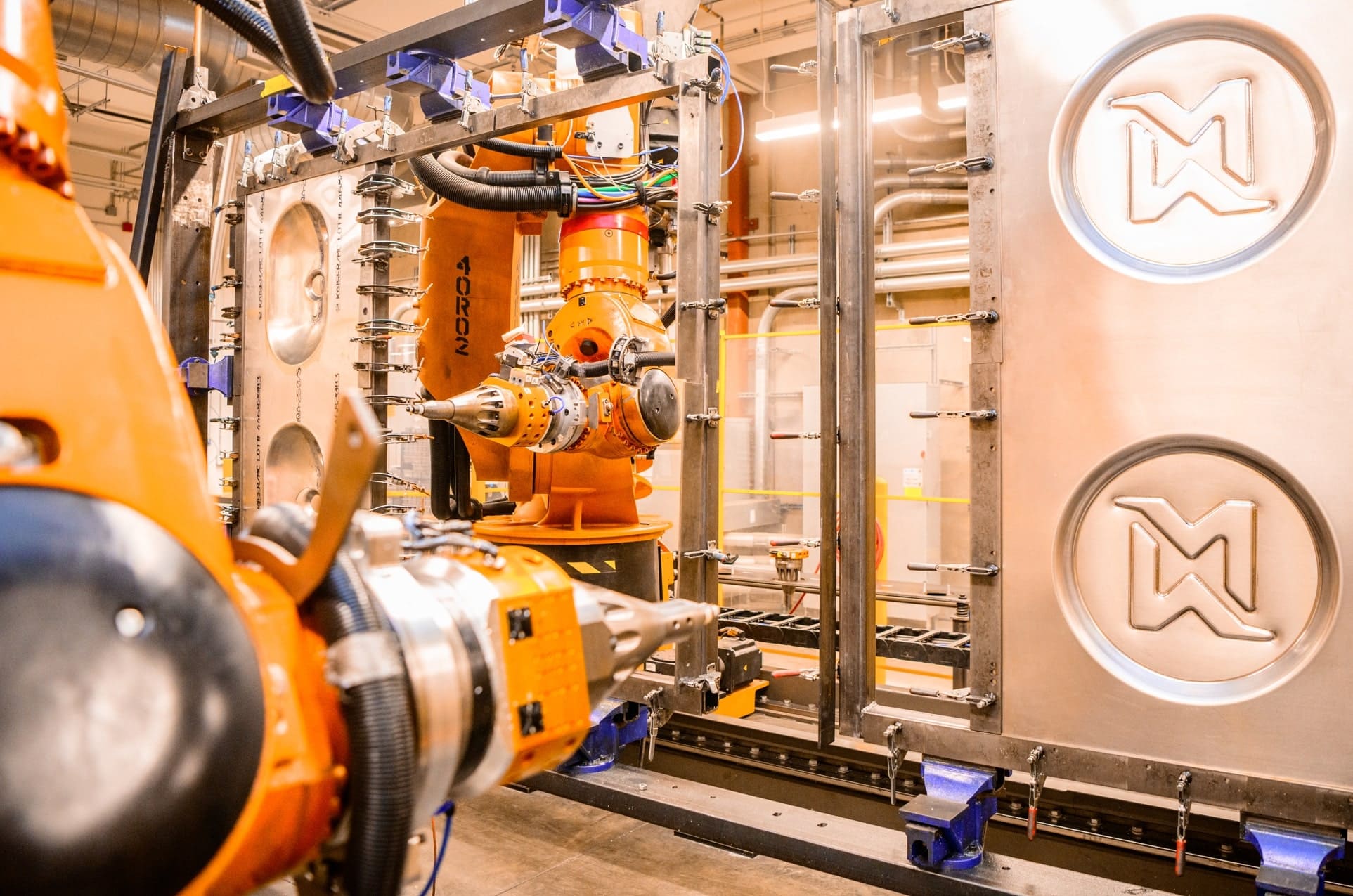

Společnost sídlí v Los Angeles a zaměřuje se na výrobu složitých kovových struktur pro letecký, obranný a automobilový průmysl. Jejich platforma Robo Craftsman (robotický řemeslník) kombinuje pokročilou robotiku s umělou inteligencí pro řízení procesů. Tento systém funguje jako buněčná matrice, kde 200 až 300 jednotek nahrazuje tradiční výrobní linky. Edward Mehr to popisuje jako datové centrum pro výrobu, kde se používají bezpilotní pozemní vozidla pro různé úkoly, jako je tváření kovu, ořezávání a kontrola kvality.

Moderní tváření plechu bez forem

Tradiční výroba karoserií spoléhá na lisování plechu pomocí drahých a objemných forem, což omezuje variabilitu vozidel. Machina Labs toto mění svou technologií Robo Forming (robotické tváření), která používá roboty k postupnému tvarování plechu do požadovaného tvaru. Tento proces eliminuje potřebu forem, což snižuje náklady na skladování a urychluje změny v produkci. Společnost například dokáže vytvořit topografickou mapu Los Angeles na kapotě auta, což demonstruje možnosti personalizace.

Technologie umožňuje pracovat s materiály, které se dříve nedaly tvarovat při pokojové teplotě, jako je titan nebo slitiny niklu. Trh s příslušenstvím a personalizací pro nákladní vozy sám o sobě dosáhl hodnoty 2,4 miliardy dolarů v roce 2024. Machina Labs tvrdí, že jejich systémy umožňují vyrábět tyto díly v malých sériích přímo u montážní linky, bez nutnosti samostatného skladování nebo balení.

Spolupráce s Toyotou

Machina Labs oznámila svůj pokrok na summitu UP.Summit společně s pilotním projektem s Toyota Motor North America. Tento projekt aplikuje technologii Robo Forming na personalizované panely karoserií, s cílem dosáhnout kvality a výkonu na úrovni masové výroby při nízkých objemech. Zach Choate, generální manažer výroby a inženýrství v Toyota Motor North America, vyjádřil nadšení z možnosti dodávat jedinečné produkty zákazníkům.

Společnost získala strategickou investici od Woven Capital, investičního ramene Toyoty. George Kellerman, zakládající manažer Woven Capital, zdůraznil, jak umělá inteligence mění design a výrobu produktů v masovém měřítku. Machina Labs plánuje příští rok integrovat své systémy do automobilové výroby, aby zvládla tisíce vozidel. Původně se zaměřili na obranný průmysl s vysokou variabilitou a nízkými objemy, jako jsou bezpilotní letouny nebo rakety, ale nyní rozšiřují do automobilového sektoru.

Výhody pro budoucnost výroby

Systémy Machina Labs zjednodušují tok procesů v továrnách tím, že umožňují výrobu na požádání. Místo oddělených skladů a montážních linek pro personalizované díly lze vše produkovat dynamicky poblíž hlavní linky. Edward Mehr připomíná, že automobilový průmysl byl nucen vyrábět stejné modely roky, aby umořil náklady na formy, které se skladují až 15 let. Nový přístup otevírá dveře k personalizaci, podobně jako před érou masové výroby Henryho Forda, ale nyní dostupné pro všechny.

Spoluzakladatel Babak Raeisinia a Edward Mehr demonstrovali svůj systém na zakázkovém zadním panelu vozu. Machina Labs spolupracuje s Toyotou již několik let, aby pochopila standardní postupy v automobilovém průmyslu. Tento přístup přináší flexibilitu, rychlost a nižší náklady, což umožňuje inženýrům rychleji přecházet od konceptu k hotovému produktu bez omezení tradičních dodavatelských řetězců.

Zdroj: therobotreport.com